新聞中心

News center

滑動軸(zhóu)承抱軸原因分析(xī)及預防措施

發布(bu)日期:2025-12-12

這裡舉例的(de)是一種平磨磨頭(tou)主軸采用一端滑(hua)動、一端滾動的主(zhǔ)軸軸承結構。其中(zhōng)滑動軸承與主軸(zhóu)之間的摩擦狀态(tai)有3種:即邊界摩擦(ca)、液體摩擦、混合摩(mo)擦。

邊界摩擦是指(zhi)兩滑動表面被潤(rùn)滑油中的極性分(fèn)子(一般存在于油(yóu)酸、脂肪酸等表面(miàn)活性添加劑中)與(yu)金屬表面直接結(jie)合而形成的邊界(jie)吸附膜所隔開,或(huo)者被含有硫、氯、磷(lin)等活性物質與金(jīn)屬表面起☂️化學作(zuo)用形成的無機鹽(yan)膜所隔開。

液體摩(mó)擦是指兩滑動表(biǎo)面被一層潤滑油(yóu)(承載油☔膜)完✂️全隔(ge)開。

混合摩擦是指(zhǐ)介于上述兩種狀(zhuàng)态之間。或邊界摩(mo)✍️擦的情㊙️況多些;或(huò)液體摩擦的情況(kuàng)多些。

為方便起見(jiàn),邊界摩擦、混合摩(mó)擦以下統稱非液(ye)體摩擦。滑動軸承(cheng)處于液體摩擦是(shì)最理想的狀态。因(yīn)為這⚽時的摩擦阻(zǔ)力小,其摩擦因數(shu)接近于滾動軸承(cheng)的當量摩擦因數(shu)。此外,承載油膜可(kě)以完全消除磨損(sǔn),同時🏃♀️具有良好的(de)吸振、緩沖等優點(diǎn)。但當滑動♈軸承處(chù)于邊界摩擦狀态(tài),如果邊界油膜被(bei)破壞,金🍓屬之間直(zhí)接發生摩擦磨損(sun)(首先是磨料磨損(sǔn))将要急劇增大。同(tong)時金屬問摩擦産(chan)生的局部溫度急(jí)劇升高,溫度升高(gāo)導緻✊金屬表面急(jí)劇膨脹,金屬表面(miàn)膨脹反過來加劇(ju)了金屬間的摩擦(cā)。當摩擦産生的局(ju)部高溫達到材料(liào)的熔化點時,主軸(zhóu)與軸承之間就會(hui)發生粘着現象,即(jí)抱軸。

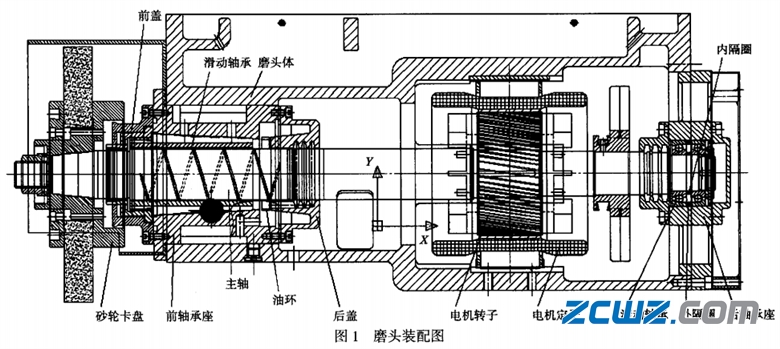

這裡的平磨(mo)滑動軸承材料是(shi)錫青銅。當發生輕(qing)度抱🈲軸時,主軸表(biao)面有黑色燒傷痕(hen)迹。滑動軸承是銅(tong)📐基合金材料,材料(liào)相對較♻️軟,除有黑(hēi)色燒傷痕迹之外(wai),燒傷🌍表面還會形(xíng)成凹坑。在這種情(qíng)況下,首先應分析(xi)抱軸産生的原因(yīn),排除故障,修複主(zhǔ)軸及滑動軸承表(biao)面後重新刮削、裝(zhuang)💯配。主軸、滑動軸承(cheng)仍可使♋用。嚴重的(de)抱😘軸将會導緻主(zhu)軸龜裂,在這種情(qíng)況下應更換主軸(zhou)。主軸裝配圖見圖(tú)1。

滑動軸承抱軸的(de)原因分析

(1)潤滑油(you)及滑動軸承油池(chi)有雜質、污物、油清(qing)潔度差👄。當油🌈環随(sui)同主軸旋轉時,供(gòng)油系統開始工作(zuò)。雜質、污物随同潤(run)滑油一齊進🧡入主(zhu)軸與滑動軸承之(zhi)間,主軸與滑動軸(zhóu)承之間間隙一般(bān)為0.03—0.04mm。當💋雜質、污物把(ba)♍主軸或滑動軸承(cheng)拉毛後,極易發生(shēng)非液體摩擦,從而(ér)導緻抱軸。

(2)磨頭潤(run)滑系統出現故障(zhang)。平磨滑動軸承采(cǎi)用油環潤滑🏃🏻。這種(zhǒng)潤滑方式具有簡(jiǎn)單、自動、油消耗少(shǎo)等優點。油環圓周(zhōu)上⛷️均勻‼️分布16個5mm小(xiǎo)孔。當油環随同主(zhu)軸旋轉時,油環上(shang)😘的小孔将油池💃🏻中(zhong)的潤滑油濺起,潤(rùn)滑油濺在🐉主軸上(shang),主軸上的螺旋形(xíng)油槽将潤滑油輸(shū)入主軸與滑動軸(zhóu)承之間。當磨頭潤(run)滑系統不供油或(huò)供油不穩定時就(jiu)會發生抱軸現象(xiang)。

發生抱軸後,可以(yǐ)從幾個方面尋找(zhǎo)原因:

①磨頭是否存(cun)在漏油現象。

②油池(chí)是否缺油,油位是(shi)否低于油标上的(de)指示線。平磨潤🈲滑(hua)油有一種是用煤(méi)油調制而成,煤油(yóu)易揮發。磨床在正(zhèng)常使用時,操作者(zhe)要經常注意油标(biao)。當磨👌頭中潤滑油(yóu)低于油标上的指(zhi)示線時要及時補(bǔ)充潤滑油。

③磨床制(zhi)造廠商在裝配磨(mo)頭前一定要檢查(cha)油環内孔🌈的橢圓(yuan)度✂️(橢圓度≤0.05mm)及油環(huán)上的l6個5mm孑L是否均(jun)布。油🍉環是套在主(zhǔ)軸上的,油環🛀🏻内圓(yuán)緊貼在主軸的外(wài)圓上,油環下端置(zhì)于油面下。主軸旋(xuan)轉時靠靜摩擦力(li)帶動油環同步回(huí)轉。當油環内孔橢(tuo)圓度👅過大,主軸💔與(yu)油環之間的接觸(chu)面忽大忽小,甚至(zhì)接觸不到,從而摩(mo)擦力忽大忽小,甚(shen)至無摩擦力,導緻(zhi)油環旋轉🏃🏻時快時(shí)慢,供油瞬♉時正常(cháng)瞬時不正常而抱(bào)軸。

(3)磨頭滑動軸承(cheng)潤滑油不符合規(guī)定要求。平磨磨頭(tou)潤滑油有兩種:一(yī)種是N7/GB3141機械油,另一(yi)種是1份N23号機油與(yǔ)9份煤油㊙️搭配調制(zhì)而成。有些用戶新(xin)購平磨,未詳細閱(yuè)讀使用說🐪明書,直(zhi)接注入其他型号(hao)的機械油🙇♀️,從而導(dǎo)緻抱軸。

(4)主軸與滑(hua)動軸承之間的徑(jìng)向間隙過小,潤滑(huá)油不易輸入,主軸(zhou)與滑動軸承之間(jian)溫升過高,導緻抱(bao)軸。

(5)滑動軸承刮削(xue)方法不正确,接觸(chu)點不符合要求。滑(hua)動軸承刮削方法(fǎ)不正确,接觸點不(bú)均勻或接觸點🌂過(guò)少将使承載油膜(mo)不穩定,油膜剛度(dù)差,如果砂輪正在(zài)進行磨削,極易産(chan)👉生抱軸。

(6)後軸承座(zuo)與磨頭體同軸度(dù)及端面的垂直度(dù),以及兩隻滾動軸(zhou)承之間的外隔圈(quān),内隔圈平行度偏(piān)差過大。當産生這(zhè)種情況時,主軸前(qian)端,即與砂輪卡盤(pán)✨接觸的主軸錐面(miàn)跳動💋量都比較大(dà),主軸在旋轉時,主(zhǔ)軸錐面跳動量、位(wèi)🌍置極不穩定,忽大(da)忽小。其實這是一(yī)種表面現象,它反(fan)映了主軸軸心在(zai)漂移,且不👅穩定,從(cóng)而導緻承載油膜(mo)不穩🛀🏻定,油膜剛度(du)差。如果砂輪進行(háng)磨削,極易産生抱(bào)軸。

(7)垂直進刀量過(guò)大,超負荷切削。這(zhè)時砂輪轉速下降(jiàng)🔆,承載油膜剛度下(xià)降,主軸與滑動軸(zhou)承之問形成非液(ye)體摩擦,最終導緻(zhi)抱軸。平磨磨頭産(chǎn)生抱軸的因素較(jiào)多,在尋找抱軸的(de)原因時,切不可抓(zhua)住一點不🈲及其餘(yu),應多視角、全方位(wei)排除故障。

滑動軸(zhou)承抱軸後的修理(li)及其預防抱軸的(de)措施

(1)配作向心球(qiu)軸承210,D級之間的外(wài)隔圈内隔圈(當采(cai)用兩個46210,D級角接觸(chu)球軸承時不需要(yao)配隔圈),在軸承問(wèn)施于20kg的軸向力🚩确(què)定内外隔圈的高(gao)度差,同時内外隔(ge)圈的兩端面平行(háng)度👨❤️👨≤0.003ram。

(2)将後軸承座,滾(gun)動軸承,軸承外隔(gé)圈内隔圈裝在主(zhu)軸🏃♀️上,然後🈲将上述(shù)組合件裝入磨頭(tóu)體内。

(3)将磨頭體垂(chuí)直放置(主軸錐面(mian)朝上)不裝滑動軸(zhóu)承,測🐉量主👉軸的徑(jìng)向跳動≤0.1mm。将百分表(biao)座吸在主軸端頭(tou),表針指向前軸承(cheng)座内徑♍,測量主軸(zhóu)與前軸承座同🍉軸(zhóu)度≤0.02mm。如測量數值超(chao)差應重新調整軸(zhou)承内外隔圈,修磨(mo)磨頭體的後端面(miàn)直至達♻️到要求為(wéi)止。

(4)主軸與滑動軸(zhóu)承配刮。配刮時應(yīng)注意:①所塗的紅丹(dan)粉或者紅墨油不(bú)能太稀。塗抹時應(yīng)均勻。②用刮刀刮🌈削(xue)滑🈲動軸承時10kg的徑(jing)🔴向力🍉,調整主軸與(yu)滑動軸承座間隙(xi)至0.02—0.025mm。

(7)滑動軸承按要(yào)求注入潤滑油,注(zhù)入時應用綢布過(guo)濾。

(8)磨頭體水平放(fang)置,空運轉4h,讓主軸(zhóu)與滑動軸承得到(dao)充分的跑合,測量(liàng)軸承溫升≤30℃。

(9)将磨頭(tóu)體内的潤滑油全(quán)部放掉。按要求重(zhong)新注入✂️潤滑油。注(zhu)油時應用綢布過(guo)濾。有必要可抽查(cha)潤滑油的清潔度(dù)。按☂️重量法檢♻️驗其(qí)雜質、污物不應超(chāo)過200mg。

(10)調整主軸與滑(huá)動軸承座之間的(de)間隙至0.03~0.04mm,開車試運(yùn)行👣。測💛量主軸錐面(mian)徑向跳動和主軸(zhou)軸向竄動,舊機床(chuang)均應≤0.01ram,新出廠🐪的機(ji)床均應≤0.005mm。